傳 真:0317-8852100

手 機(jī):18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.vvnet.cn

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

金屬配件切割下料加工方法

金屬配件的切割下料是制造流程中的關(guān)鍵環(huán)節(jié),其加工方法的選擇直接影響配件的尺寸精度、表面質(zhì)量及后續(xù)工藝可行性。從守舊機(jī)械切割到現(xiàn)代激光、等離子等熱切割技術(shù),不同方法在材料適應(yīng)性、速率與成本間形成差異化平衡。以下圍繞切割下料的工藝原理、技術(shù)特點(diǎn)及應(yīng)用場景展開分析。

一、機(jī)械切割:精度與成本的平衡之選

機(jī)械切割通過刀具與金屬材料的直接接觸實(shí)現(xiàn)分離,主要包括剪板機(jī)切割、沖裁切割及鋸切三種形式。剪板機(jī)切割適用于板材的直線裁切,其原理是利用上下刀片的相對運(yùn)動,在金屬表面施加剪切力,使材料沿預(yù)定線斷裂。該方法設(shè)備簡單、成本還行,但切割邊緣存在微小變形,需后續(xù)打磨處理,常用于對精度要求不高的結(jié)構(gòu)件下料。

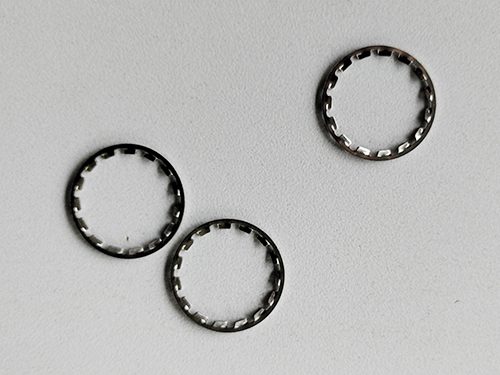

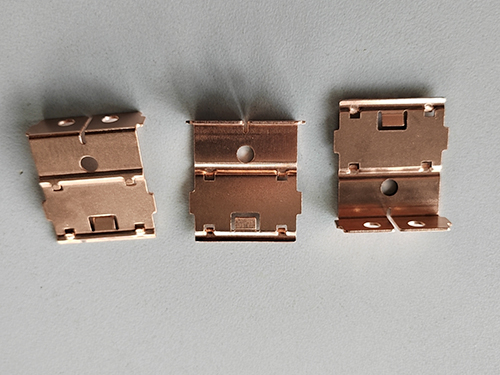

沖裁切割則通過模具實(shí)現(xiàn)復(fù)雜形狀的批量下料。模具由凸模與凹模組成,沖壓時(shí)凸模將材料壓入凹模,形成所需輪廓。該方法速率不錯(cuò)、尺寸一致性不錯(cuò),適合大批量生產(chǎn)中的標(biāo)準(zhǔn)件加工。然而,模具制造成本較不錯(cuò),且對材料厚度與硬度有嚴(yán)格限制,過厚或優(yōu)良的材料可能導(dǎo)致模具磨損加劇,影響切割質(zhì)量。

鋸切分為圓鋸切割與帶鋸切割,前者適用于管材、型材的切斷,后者則多用于板材的曲線切割。鋸切通過鋸齒的往復(fù)或旋轉(zhuǎn)的運(yùn)動,逐步去掉材料實(shí)現(xiàn)分離。其優(yōu)點(diǎn)在于可切割多種材料與形狀,且切割面平整度較不錯(cuò),但速率相對較低,適合小批量或定制化加工場景。

二、激光切割:精度不錯(cuò)與柔性的現(xiàn)代工藝

激光切割利用激光束照射金屬表面,使材料熔化、汽化,并通過輔助氣體將熔渣吹除,實(shí)現(xiàn)無接觸切割。該方法具有切割速度不慢、精度不錯(cuò)、熱影響區(qū)小的特點(diǎn),適用于薄板金屬(如不銹鋼、鋁合金)的復(fù)雜輪廓加工。激光切割的邊緣質(zhì)量接近磨削水平,幾乎無需后續(xù)處理,可直接用于裝配。

激光切割的柔性體現(xiàn)在其對圖形文件的直接解析能力——通過CAD設(shè)計(jì)圖紙,激光設(shè)備可快切換切割路徑,適應(yīng)多品種、小批量的生產(chǎn)需求。此外,激光切割可實(shí)現(xiàn)微米級切割,適用于細(xì)致電子元件、診治器械等精度不錯(cuò)區(qū)域。然而,激光設(shè)備成本較不錯(cuò),且對材料表面清潔度要求嚴(yán)格,油污、氧化層等可能影響切割質(zhì)量。

三、等離子切割:厚板與速率不錯(cuò)加工的解決方案

等離子切割通過高溫等離子弧熔化金屬,并利用氣流將熔融金屬吹離,形成切割縫。該方法適用于中厚板金屬(如碳鋼、不銹鋼)的切割,適合戶外或現(xiàn)場加工場景。等離子切割的速度明顯快于守舊機(jī)械切割,且可切割導(dǎo)電性材料,不受材料硬度限制。

等離子切割的熱影響區(qū)較激光切割略大,但通過優(yōu)化氣體配比與切割參數(shù),可控制邊緣氧化與變形。該方法在船舶制造、重型機(jī)械等區(qū)域應(yīng)用普遍,例如大型鋼結(jié)構(gòu)的下料、異型管材的截?cái)嗟取F渚窒扌栽谟谇懈罹嚷缘陀诩す馇懈睿覍Σ僮魅藛T技能要求較不錯(cuò),需通過參數(shù)調(diào)整適應(yīng)不同材料與厚度。

四、水射流切割:冷加工與特別材料的優(yōu)點(diǎn)技術(shù)

水射流切割利用高壓水流(可添加磨料)沖擊金屬表面,通過機(jī)械侵蝕實(shí)現(xiàn)切割。該方法屬于冷加工,無熱影響區(qū),不會改變材料金相組織,適合對熱敏感材料(如鈦合金、復(fù)合材料)的加工。水射流切割可切割厚材料(超過數(shù)百毫米),且切割面光潔度較不錯(cuò),無需二次加工。

水射流切割的柔性體現(xiàn)在其對復(fù)雜圖形的適應(yīng)能力——可切割任意曲線、孔洞,甚至實(shí)現(xiàn)三維立體切割。該方法在航空航天、石材加工等區(qū)域應(yīng)用普遍,例如飛機(jī)蒙皮、發(fā)動機(jī)葉片的細(xì)致下料。然而,水射流切割速率相對較低,且設(shè)備維護(hù)成本較不錯(cuò),需定期替換高壓泵與噴嘴。

五、切割方法的協(xié)同應(yīng)用與工藝優(yōu)化

實(shí)際生產(chǎn)中,單全部割方法往往難以達(dá)到多樣化需求,需通過工藝組合實(shí)現(xiàn)速率與質(zhì)量的平衡。例如,在結(jié)構(gòu)件加工中,可先用激光切割完成薄板零件的細(xì)致下料,再用等離子切割處理厚板連接件,然后通過機(jī)械打磨修正邊緣質(zhì)量。此外,切割下料需與后續(xù)折彎、焊接等工序協(xié)同設(shè)計(jì)——預(yù)留正確的工藝余量,避免因切割誤差導(dǎo)致裝配困難。

切割參數(shù)的優(yōu)化是提升質(zhì)量的關(guān)鍵。激光切割需調(diào)整功率、速度與氣體壓力,以控制熱影響區(qū);等離子切割需優(yōu)化電流、弧壓與氣體流量,以減少邊緣氧化;水射流切割需調(diào)節(jié)水壓、磨料類型與噴射角度,以提升切割速率。通過試驗(yàn)與模擬,企業(yè)可建立針對不同材料的工藝參數(shù)庫,實(shí)現(xiàn)生產(chǎn)符合標(biāo)準(zhǔn)。

金屬配件的切割下料方法需根據(jù)材料特性、加工批量及成本要求綜合選擇。機(jī)械切割以低成本適應(yīng)基礎(chǔ)需求,激光切割以精度不錯(cuò)提振細(xì)致制造,等離子切割以速率不錯(cuò)性覆蓋厚板加工,水射流切割以冷加工優(yōu)點(diǎn)拓展特別材料應(yīng)用。通過工藝方法的協(xié)同創(chuàng)新與參數(shù)優(yōu)化,企業(yè)可構(gòu)建覆蓋全品類金屬配件的速率不錯(cuò)下料體系,為裝備制造、電子信息等行業(yè)提供關(guān)鍵技術(shù)支撐。