傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:www.vvnet.cn

地 址:河北省滄州市南皮縣南皮鎮桃源村

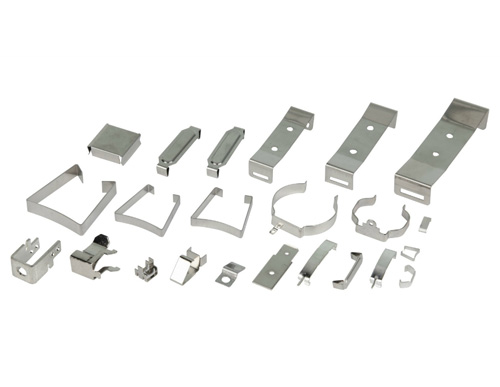

沖壓件生產的增強表面性能處理

沖壓件作為機械制造、電子設備、汽車工業等行業的核心基礎部件,其表面性能直接影響產品的耐腐蝕(以實際報告為主)性、性能、裝配精度及外觀質量。尤其在復雜工況或精度適宜要求場景下,僅依賴材料本身的性能難以滿足長期使用需求,需通過表面處理技術增強其綜合性能。以下從表面清潔、創新服務處理、功能涂層及工藝協同四個維度,探討沖壓件表面性能提升的關鍵路徑。

一、表面清潔:構建性能提升的基礎層

沖壓件表面殘留的油污、氧化層、毛刺等雜質是性能劣化的主要誘因。油污會阻礙后續涂層與基材的結合,氧化層可能導致涂層起泡或脫落,毛刺則可能劃傷裝配面或引發應力集中。因此,表面清潔是性能提升的首先環節。

化學脫脂通過堿性或酸性清洗劑去除油污,適用于大批量生產中的速度適宜清潔。例如,某汽車零部件沖壓件在電泳涂裝前,采用堿性脫脂劑浸泡,配合超聲波振動,可透徹去除沖壓過程中殘留的拉伸油、防銹油,確認后續磷化處理的均勻性。對于細致電子元件沖壓件,則需采用中性或弱酸性清洗劑,避免對材料造成腐蝕。

機械清理適用于去除表面氧化層或毛刺。噴砂處理通過高速氣流攜帶磨料沖擊零件表面,形成均勻的粗糙度,增強涂層附著力。例如,某戶外設備支架的沖壓件,噴砂后表面粗糙度顯著提升,電泳涂層與基材的結合力增強,鹽霧試驗顯示耐腐蝕(以實際報告為主)時間大幅延長。對于局部毛刺,可采用電動或氣動打磨工具進行優良修整,確認裝配面平整。

二、創新服務處理:提升表面硬度與性能

沖壓件在摩擦、沖擊或交變載荷工況下,表面易發生磨損或疲勞斷裂。通過創新服務處理可顯著提升表面硬度,延長使用壽命。

滲碳處理適用于低碳鋼沖壓件,通過加熱至高溫并通入碳氫化合物氣體,使碳原子擴散至表面,形成高碳層。淬火后表面獲得馬氏體組織,硬度大幅提升,而心部保持韌性。例如,某齒輪沖壓件經滲碳淬火后,表面硬度滿足高負荷傳動需求,同時心部韌性可吸收沖擊能量,避免斷裂。

氮化處理則通過氨氣分解產生的活性氮原子滲入表面,形成氮化物層。該方法處理溫度低,變形小,尤其適合細致沖壓件的表面創新服務。例如,某模具沖壓件經氣體氮化后,表面硬度顯著提升,性能增強,且無需后續淬火,減少熱處理變形風險。

對于不銹鋼沖壓件,可采用噴丸創新服務。高速彈丸撞擊表面,形成殘余壓應力層,阻止裂紋擴展。例如,某航空結構件沖壓件經噴丸處理后,疲勞壽命顯著提升,滿足高周期振動工況需求。

三、功能涂層:構建防護與功能的復合體系

涂層是沖壓件表面性能提升的核心手段,通過物理或化學方法在表面形成保護層,實現防腐蝕(以實際報告為主)、耐磨(以實際報告為主)、導電或裝飾等功能。

電泳涂裝因其均勻性、耐腐蝕(以實際報告為主)性強的特點,成為沖壓件的主流涂裝方法。陰極電泳通過電場作用,使帶負電的涂料顆粒沉積在帶正電的零件表面,形成連續、無孔隙的涂層。例如,某家電產品金屬外殼采用陰極電泳涂裝,鹽霧試驗顯示其耐腐蝕(以實際報告為主)時間遠超傳統噴涂工藝,且涂層厚度均勻,無流掛、橘皮等缺陷。

粉末涂裝則適用于對環保要求較高的場景。粉末涂料通過靜電吸附在零件表面,經高溫固化形成致密涂層。該方法無溶劑揮發,符合環保標準,且涂層厚度可控,適用于厚涂層需求。例如,某戶外照明設備沖壓件采用粉末涂裝,涂層耐候性強,可抵抗紫外線、鹽霧侵蝕,延長使用壽命。

對于精度適宜或特別功能需求,可采用化學轉化膜處理。磷化處理通過磷酸鹽溶液與金屬反應,在表面形成致密結晶層,既可作為涂裝前處理,提升附著力,又可單獨作為防銹層。例如,某汽車底盤沖壓件經磷化處理后,表面形成灰色轉化膜,耐腐蝕(以實際報告為主)性顯著提升,且與后續電泳涂層結合緊密。

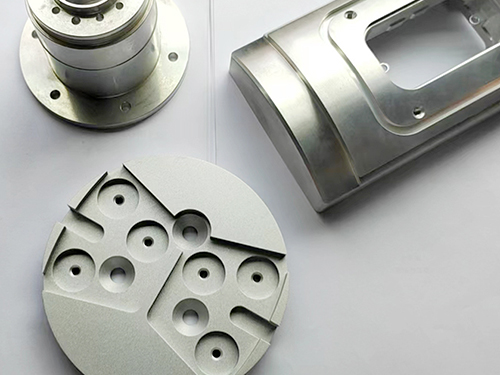

四、工藝協同:實現性能與成本的平衡

沖壓件表面性能提升需兼顧工藝適配性與成本效益。例如,對于大批量生產的簡單沖壓件,可采用化學脫脂+磷化+噴粉的組合工藝,既保護防銹性能,又控制生產成本;對于精度適宜、小批量的復雜沖壓件,則需采用噴砂+電泳+局部噴涂的優良化工藝,滿足多性能需求。

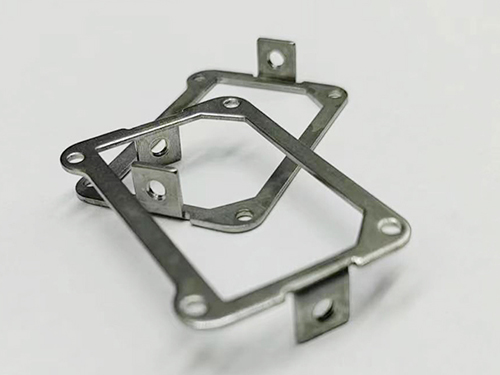

此外,表面處理需與沖壓工藝協同設計。沖壓階段預留的工藝孔、定位槽需與后續處理設備匹配,避免因定位偏差導致處理不均。例如,某電子設備沖壓件在邊緣設計導流槽,電泳時涂料可均勻沉積,避免邊緣堆積或漏涂。

沖壓件表面性能提升是技術與實踐的尺度融合。從表面清潔的透徹性到創新服務處理的細致性,從功能涂層的多樣性到工藝協同的系統性,每一環節均需以“優良性”與“經濟性”為核心。通過工藝創新與系統管控,企業可實現沖壓件表面性能的顯著增強,為機械制造、電子信息、汽車工業等行業提供性能穩定、長壽命的基礎部件支持。