傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:www.vvnet.cn

地 址:河北省滄州市南皮縣南皮鎮桃源村

鈑金沖壓件也會產生變形嗎?

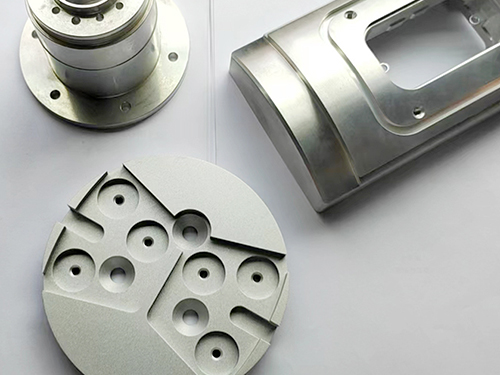

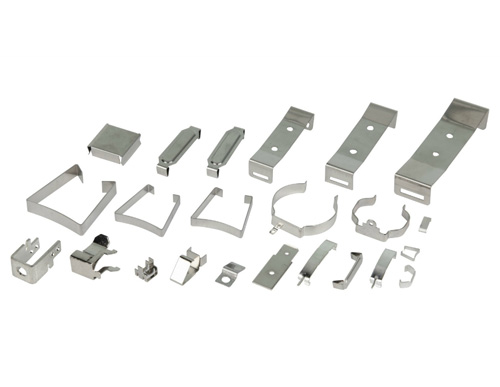

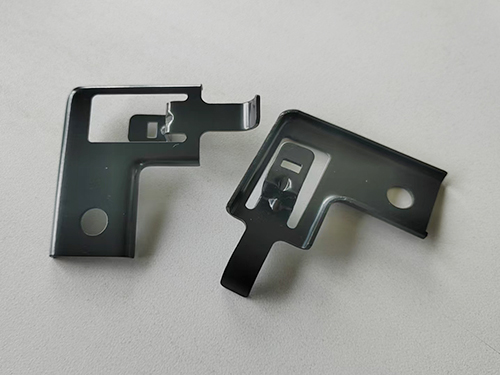

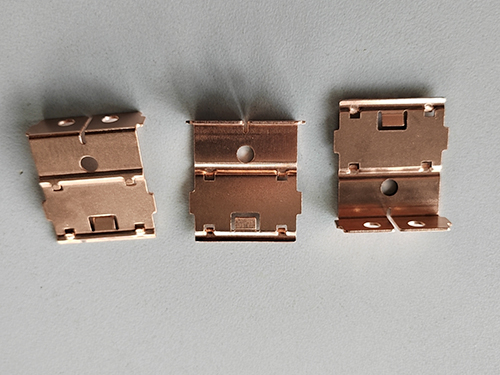

在鈑金加工區域,沖壓工藝憑借其速率不錯、能成型復雜形狀等優點,被普遍應用于汽車制造、電子設備外殼生產等諸多行業。然而,在實際生產過程中,鈑金沖壓件變形問題時有發生,嚴重影響產品質量和生產速率。深入探究其產生原因并尋求解決之道,是確定鈑金沖壓件質量的關鍵。

鈑金沖壓件變形產生的原因

材料因素

材料性能不均:不同批次或不同部位的材料,其力學性能如彈性模量、屈服強度等存在差異。在沖壓過程中,性能不均的材料受力變形情況不同,容易導致沖壓件整體變形。例如,材料局部強度較低,在沖壓時該部位會前期發生過度變形,進而影響整個沖壓件的形狀。

材料厚度不均:材料厚度不均勻會使沖壓時各部位的變形抗力不一致。較薄部位變形容易,較厚部位變形困難,這種差異會導致沖壓件出現彎曲、扭曲等變形現象。

模具因素

模具設計不正確:模具的形狀、尺寸、間隙等設計參數對沖壓件的質量起著決定性作用。若模具間隙過大,材料在沖壓時容易產生側向流動,導致沖壓件邊緣起皺或塌角;間隙過小,則會使材料與模具之間的摩擦力增大,增加變形抗力,甚至造成材料拉裂。

模具磨損:模具在使用過程中會因磨損而改變尺寸和形狀,導致沖壓件尺寸精度下降,出現變形。例如,凸模和凹模的刃口磨損后,沖裁出的沖壓件邊緣會出現毛刺,同時也會影響沖壓件的平面度和垂直度。

工藝因素

沖壓速度不當:沖壓速度過快,材料來不及充足變形,會使沖壓件內部產生大的殘余應力,導致變形。沖壓速度過慢,則會影響生產速率,且可能因材料與模具接觸時間過長,增加摩擦熱,影響材料性能,進而引發變形。

潤滑不良:良好的潤滑可以減少模具與材料之間的摩擦力,降低變形抗力。若潤滑不良,摩擦力增大,材料在沖壓過程中容易產生劃痕、擦傷等缺陷,同時也會增加變形的可能性。

解決鈑金沖壓件變形問題的措施

材料選擇與預處理

嚴格選材:選擇質量穩定、性能均勻的材料,并對材料的厚度、硬度等性能指標進行嚴格檢測,確定材料符合生產要求。

材料預處理:對材料進行校平、去油、除銹等預處理,提升材料的平整度和表面質量,減少沖壓過程中的變形因素。

模具優化與維護

正確設計模具:根據沖壓件的形狀、尺寸和材料性能,正確設計模具的結構、尺寸和間隙,模具能夠達到生產要求。

增加模具維護:定期對模具進行檢查、維修和保養,及時修理磨損的刃口和表面損傷,確定模具的精度和性能。

工藝參數調整

優化沖壓速度:通過試驗和模擬分析,確定佳的沖壓速度,使材料在沖壓過程中能夠充足變形,減少殘余應力的產生。

改進潤滑條件:選用適當的潤滑劑,并采用正確的潤滑方式,確定模具與材料之間有良好的潤滑效果,降低摩擦力。

增加輔助工序

采用調整工序:對于已經產生變形的沖壓件,可以采用調整工序進行校正。通過調整模具對沖壓件施加相應的壓力,使其恢復到正確的形狀。

進行熱處理:對沖壓件進行適當的熱處理,去掉殘余應力,改進材料的組織和性能,減少變形的發生。

鈑金沖壓件變形問題是一個復雜的技術難題,需要從材料、模具、工藝等多個方面進行綜合考慮和解決。通過采取措施,可以減少沖壓件變形的發生,提升產品質量和生產速率,為鈑金加工行業的發展提供有力確定。