傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:www.vvnet.cn

地 址:河北省滄州市南皮縣南皮鎮桃源村

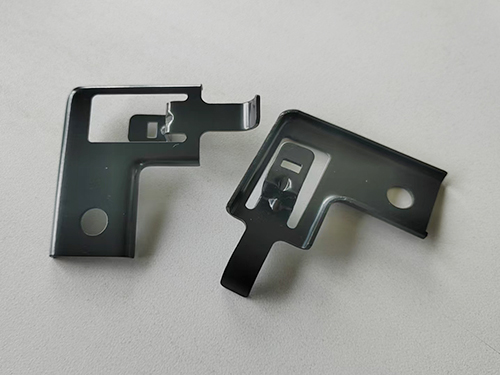

鈑金機箱機柜翻邊工藝

鈑金機箱機柜的翻邊工藝是制造過程中一個重要的環節,它涉及到產品的結構強度、外觀美觀度以及與其他部件的裝配精度。翻邊工藝主要是通過模具將板料上的孔緣或外緣翻成整邊,以此來加工具有特別空間形狀和良好剛度的立體零件。這一工藝不僅能夠在沖壓件上制取與其他部件裝配的部位(如鋪釘孔、螺紋底孔和軸承座等),還能在沖壓大型零件時改進材料的塑性流動,防止發生破裂或起皺。以下是對鈑金機箱機柜翻邊工藝的詳細闡述:

一、翻邊工藝的分類

鈑金機箱機柜的翻邊工藝按照不同的分類標準,可以分為多種類型:

按工藝特點劃分:主要有內孔翻邊(包括圓孔和非圓孔)、外緣翻邊和變薄翻邊等方法。外緣翻邊又可根據零件外緣的凸凹性質,進一步分為內曲翻邊和外曲翻邊。

按變形性質劃分:包括伸長類翻邊、壓縮類翻邊以及變薄翻邊等。伸長類翻邊時,材料受拉應力,切向產生伸長變形,導致厚度減薄,容易發生破裂,如圓孔翻邊、外緣內曲翻邊等。壓縮類翻邊時,材料切向受縮應力,產生壓縮變形,厚度增大,容易起皺,如外緣的外曲翻邊。

二、翻邊工藝的流程

鈑金機箱機柜的翻邊工藝流程通常包括以下幾個步驟:

模具設計與制造:根據產品的設計要求,設計并制造符合翻邊工藝的模具。模具的設計要考慮到材料的流動性、翻邊的形狀和尺寸以及翻邊后的強度等因素。

板料準備:選擇符合要求的鈑金材料,并進行需要的預處理,如去油、去銹等,以確定翻邊過程的順利進行。

沖壓翻邊:將準備好的板料放入模具中,通過沖壓機對模具施加壓力,使板料按照模具的形狀進行翻邊。翻邊過程中要嚴格控制沖壓速度、壓力和溫度等參數,以確定翻邊的質量和精度。

檢驗與修整:對翻邊后的產品進行檢驗,檢查翻邊的形狀、尺寸和表面質量是否符合要求。如有不符合要求的地方,需要進行修整,以確定產品的后期質量。

三、翻邊工藝的關鍵技術

模具設計:模具的設計是翻邊工藝的關鍵。模具的形狀、尺寸和精度都要與產品的設計要求相匹配,以確定翻邊后的產品能夠達到預期的效果。

材料選擇:材料的選擇對翻邊工藝的影響也很大。不同材料的塑性、強度和硬度等特性不同,對翻邊工藝的要求也不同。因此,在選擇材料時,要根據產品的設計要求和翻邊工藝的特點進行綜合考慮。

沖壓參數控制:沖壓速度、壓力和溫度等參數對翻邊工藝的影響也很大。這些參數的控制要準確,以確定翻邊過程的穩定性和翻邊后的產品質量。

質量檢測與控制:對翻邊后的產品進行質量檢測和控制是確定產品質量的重要措施。要通過各種檢測手段和方法,對翻邊的形狀、尺寸和表面質量等進行全部檢測,產品符合設計要求。

綜上所述,鈑金機箱機柜的翻邊工藝是一個復雜而細致的過程,需要嚴格控制各個環節的工藝參數和質量要求。只有這樣,才能確定產品的質量和性能達到客戶的需求和期望。